[fsn_row][fsn_column width="12"][fsn_text]

کمپرسورهای رفت و برگشتی (Reciprocating compressor):

کمپرسور رفت و برگشتی یا کمپرسور پیستونی یک کمپرسور با جابجایی مثبت است که با استفاده از پیستون هایی که توسط میل لنگ رانده می شود گازها را با فشار بالا تحویل می دهد.

به عبارت دیگر:

کمپرسور رفت و برگشتی یک ماشین با جابجایی مثبت است که از یک پیستون برای فشرده سازی گاز و تحویل آن با فشار بالا استفاده می کند. آنها اغلب برخی از مهمترین و گرانترین سیستمهای موجود در یک مرکز تولید هستند و شایسته توجه ویژه هستند. خطوط انتقال گاز ، کارخانه های پتروشیمی ، پالایشگاه ها و بسیاری از صنایع دیگر به این نوع تجهیزات بستگی دارند. با توجه به عوامل زیادی ، از جمله کیفیت مشخصات اولیه / طراحی اولیه ، کفایت روشهای نگهداری و عوامل عملیاتی ، اما محدود نمی شوند ، تاسیسات صنعتی می توانند هزینه های چرخه عمر و قابلیت اطمینان بسیار متنوعی را از تأسیسات خود انتظار داشته باشند. کمپرسورهای مختلف تقریباً در هر تأسیسات صنعتی یافت می شوند.

کمپرسورهای رفت و برگشتی (Reciprocating compressor):

کمپرسور رفت و برگشتی یا کمپرسور پیستونی یک کمپرسور با جابجایی مثبت است که با استفاده از پیستون هایی که توسط میل لنگ رانده می شود گازها را با فشار بالا تحویل می دهد.

به عبارت دیگر:

کمپرسور رفت و برگشتی یک ماشین با جابجایی مثبت است که از یک پیستون برای فشرده سازی گاز و تحویل آن با فشار بالا استفاده می کند. آنها اغلب برخی از مهمترین و گرانترین سیستمهای موجود در یک مرکز تولید هستند و شایسته توجه ویژه هستند. خطوط انتقال گاز ، کارخانه های پتروشیمی ، پالایشگاه ها و بسیاری از صنایع دیگر به این نوع تجهیزات بستگی دارند. با توجه به عوامل زیادی ، از جمله کیفیت مشخصات اولیه / طراحی اولیه ، کفایت روشهای نگهداری و عوامل عملیاتی ، اما محدود نمی شوند ، تاسیسات صنعتی می توانند هزینه های چرخه عمر و قابلیت اطمینان بسیار متنوعی را از تأسیسات خود انتظار داشته باشند. کمپرسورهای مختلف تقریباً در هر تأسیسات صنعتی یافت می شوند.

پس از اتمام یک چرخه قبلی ، پیستون کاملاً در داخل سیلندر در V1 عقب کشیده می شود ، حجم آن در شرایط مکش (فشار ، P1 و دما ، T1) با گاز فرآیند پر می شود ، و دریچه های مکش و تخلیه همه بسته هستند . این با نقطه 1 (صفر) در نمودار P-V نشان داده شده است. با پیشرفت پیستون ، حجم داخل سیلندر کاهش می یابد.

این باعث می شود فشار و دمای گاز بالا برود تا زمانی که فشار داخل سیلندر به فشار هدر تخلیه برسد. در این زمان ، دریچه های تخلیه شروع به باز شدن می کنند ، که در نمودار توسط نمودار 2 ذکر شده است.

با باز شدن دریچه های تخلیه ، فشار همچنان در P2 باقی مانده از سکته مغزی پیشرو ثابت می ماند زیرا حجم برای قسمت تخلیه چرخه همچنان کاهش می یابد.

پیستون قبل از تغییر جهت ، در V2 متوقف می شود. توجه داشته باشید که مقداری از حجم کم باقی مانده است که به عنوان حجم پاکسازی شناخته می شود. این فضای باقی مانده درون سیلندر است که پیستون در حرکت خود در پیشرفته ترین موقعیت قرار دارد.

برای جلوگیری از تماس پیستون / سر ، مقداری از حجم ترخیص کالا از گمرک لازم است و دستکاری این حجم یک پارامتر اصلی عملکرد کمپرسور است. چرخه اکنون در نقطه 3 است.

بعد از آنکه حجم کمی گاز در جیب ترخیص کالا تا حدی تحت فشار مکش منبسط می شود ، با بسته شدن دریچه های تخلیه و عقب رفتن پیستون منبسط می شود. این نقطه 4 است.

با رسیدن P1 ، دریچه های ورودی باز می شوند تا بار جدید برای ورودی و آخرین مرحله چرخه وارد سیلندر شود. بار دیگر با تغییر حجم فشار ثابت نگه داشته می شود. این بازگشت به نقطه 1 است.

درک این چرخه برای تشخیص مشکلات کمپرسور و درک کارایی کمپرسور ، نیازهای برق ، عملکرد شیر و غیره مهم است. این دانش را می توان با روند اطلاعات روند و نظارت بر تأثیر این موارد بر روی چرخه به دست آورد.

پس از اتمام یک چرخه قبلی ، پیستون کاملاً در داخل سیلندر در V1 عقب کشیده می شود ، حجم آن در شرایط مکش (فشار ، P1 و دما ، T1) با گاز فرآیند پر می شود ، و دریچه های مکش و تخلیه همه بسته هستند . این با نقطه 1 (صفر) در نمودار P-V نشان داده شده است. با پیشرفت پیستون ، حجم داخل سیلندر کاهش می یابد.

این باعث می شود فشار و دمای گاز بالا برود تا زمانی که فشار داخل سیلندر به فشار هدر تخلیه برسد. در این زمان ، دریچه های تخلیه شروع به باز شدن می کنند ، که در نمودار توسط نمودار 2 ذکر شده است.

با باز شدن دریچه های تخلیه ، فشار همچنان در P2 باقی مانده از سکته مغزی پیشرو ثابت می ماند زیرا حجم برای قسمت تخلیه چرخه همچنان کاهش می یابد.

پیستون قبل از تغییر جهت ، در V2 متوقف می شود. توجه داشته باشید که مقداری از حجم کم باقی مانده است که به عنوان حجم پاکسازی شناخته می شود. این فضای باقی مانده درون سیلندر است که پیستون در حرکت خود در پیشرفته ترین موقعیت قرار دارد.

برای جلوگیری از تماس پیستون / سر ، مقداری از حجم ترخیص کالا از گمرک لازم است و دستکاری این حجم یک پارامتر اصلی عملکرد کمپرسور است. چرخه اکنون در نقطه 3 است.

بعد از آنکه حجم کمی گاز در جیب ترخیص کالا تا حدی تحت فشار مکش منبسط می شود ، با بسته شدن دریچه های تخلیه و عقب رفتن پیستون منبسط می شود. این نقطه 4 است.

با رسیدن P1 ، دریچه های ورودی باز می شوند تا بار جدید برای ورودی و آخرین مرحله چرخه وارد سیلندر شود. بار دیگر با تغییر حجم فشار ثابت نگه داشته می شود. این بازگشت به نقطه 1 است.

درک این چرخه برای تشخیص مشکلات کمپرسور و درک کارایی کمپرسور ، نیازهای برق ، عملکرد شیر و غیره مهم است. این دانش را می توان با روند اطلاعات روند و نظارت بر تأثیر این موارد بر روی چرخه به دست آورد.

کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی (Reciprocating compressor):

کمپرسور رفت و برگشتی یا کمپرسور پیستونی یک کمپرسور با جابجایی مثبت است که با استفاده از پیستون هایی که توسط میل لنگ رانده می شود گازها را با فشار بالا تحویل می دهد.

به عبارت دیگر:

کمپرسور رفت و برگشتی یک ماشین با جابجایی مثبت است که از یک پیستون برای فشرده سازی گاز و تحویل آن با فشار بالا استفاده می کند. آنها اغلب برخی از مهمترین و گرانترین سیستمهای موجود در یک مرکز تولید هستند و شایسته توجه ویژه هستند. خطوط انتقال گاز ، کارخانه های پتروشیمی ، پالایشگاه ها و بسیاری از صنایع دیگر به این نوع تجهیزات بستگی دارند. با توجه به عوامل زیادی ، از جمله کیفیت مشخصات اولیه / طراحی اولیه ، کفایت روشهای نگهداری و عوامل عملیاتی ، اما محدود نمی شوند ، تاسیسات صنعتی می توانند هزینه های چرخه عمر و قابلیت اطمینان بسیار متنوعی را از تأسیسات خود انتظار داشته باشند. کمپرسورهای مختلف تقریباً در هر تأسیسات صنعتی یافت می شوند.

کمپرسورهای رفت و برگشتی (Reciprocating compressor):

کمپرسور رفت و برگشتی یا کمپرسور پیستونی یک کمپرسور با جابجایی مثبت است که با استفاده از پیستون هایی که توسط میل لنگ رانده می شود گازها را با فشار بالا تحویل می دهد.

به عبارت دیگر:

کمپرسور رفت و برگشتی یک ماشین با جابجایی مثبت است که از یک پیستون برای فشرده سازی گاز و تحویل آن با فشار بالا استفاده می کند. آنها اغلب برخی از مهمترین و گرانترین سیستمهای موجود در یک مرکز تولید هستند و شایسته توجه ویژه هستند. خطوط انتقال گاز ، کارخانه های پتروشیمی ، پالایشگاه ها و بسیاری از صنایع دیگر به این نوع تجهیزات بستگی دارند. با توجه به عوامل زیادی ، از جمله کیفیت مشخصات اولیه / طراحی اولیه ، کفایت روشهای نگهداری و عوامل عملیاتی ، اما محدود نمی شوند ، تاسیسات صنعتی می توانند هزینه های چرخه عمر و قابلیت اطمینان بسیار متنوعی را از تأسیسات خود انتظار داشته باشند. کمپرسورهای مختلف تقریباً در هر تأسیسات صنعتی یافت می شوند.

انواع گازهای فشرده شده شامل موارد زیر است:

- هوا برای سیستم های هوای ابزار

- فشرده و ابزار هیدروژن ، اکسیژن و غیره برای فرآوری شیمیایی

- کسرهای هیدروکربن سبک در تصفیه

- گازهای مختلف برای ذخیره یا انتقال

- برنامه های دیگر

انواع کمپرسورهای رفت و برگشتی:

دو نوع کمپرسور رفت و برگشت وجود دارد:- سرعت بالا (قابل تفکیک)

- سرعت کم (انتگرال)

کمپرسورهای صنعتی دو طبقه بندی اصلی دارند:

جریان متناوب (جابجایی مثبت) ، شامل انواع رفت و برگشتی و چرخشی. و جریان مداوم ، از جمله انواع جریان گریز از مرکز و محوری. کمپرسورهای رفت و برگشتی معمولاً در مواردی استفاده می شوند که به نسبت فشرده سازی زیاد (نسبت دبی به فشار مکش) در هر مرحله بدون دبی زیاد نیاز باشد و مایع فرآیند نسبتاً خشک است. کمپرسورهای گاز مرطوب تمایل به انواع گریز از مرکز دارند. کاربردهای با جریان زیاد و ضریب فشرده سازی کم توسط کمپرسورهای جریان محوری بهتر انجام می شود. انواع روتاری در درجه اول در کاربردهای هوای فشرده مشخص می شوند ، اگرچه انواع دیگری از کمپرسورها نیز در سرویس هوایی یافت می شوند.طراحی اساسی این کمپرسور ها:

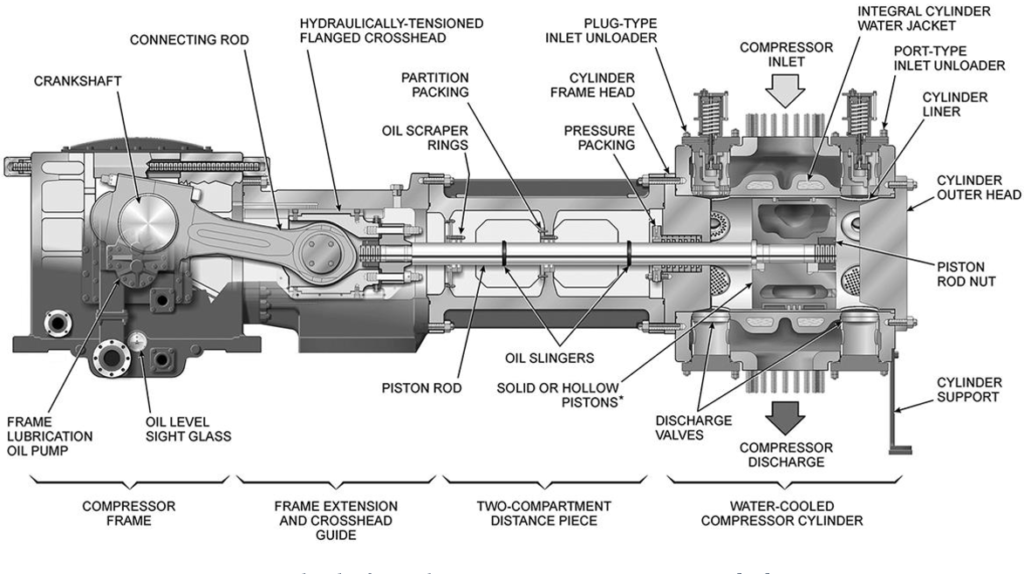

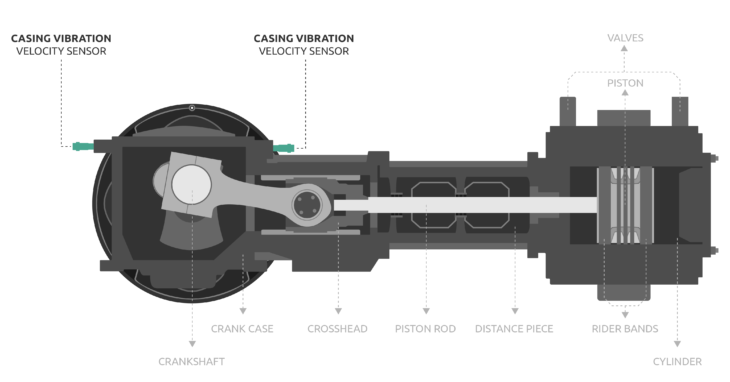

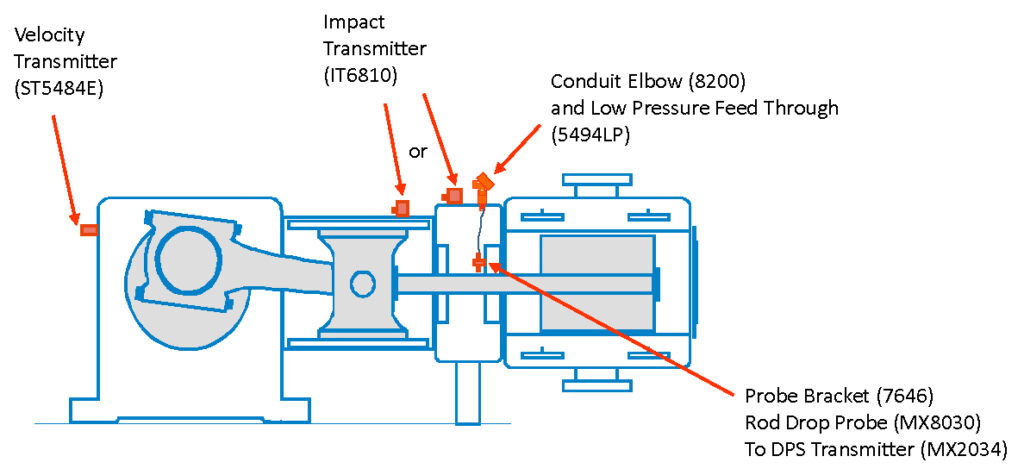

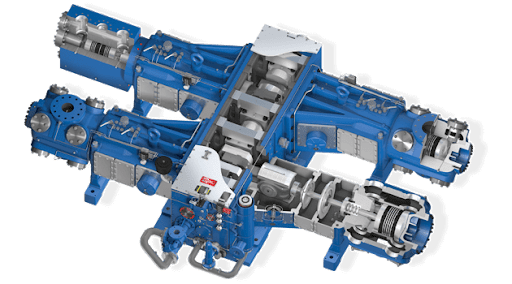

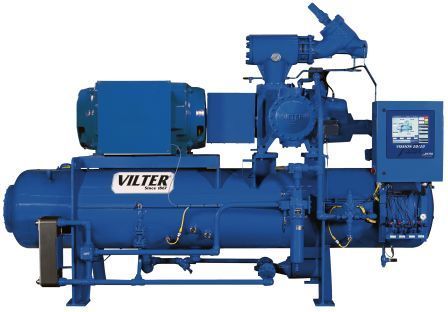

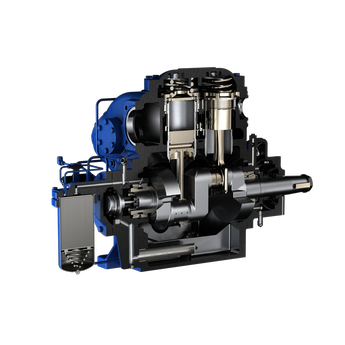

اجزای اصلی یک سیستم کمپرسور رفت و برگشت معمولی را می توان در شکل 1 و 2 مشاهده کرد. لازم به ذکر است که نویسنده هرگز نصب کمپرسور "معمولی" را ندیده است و وجود بسیاری از استثناها را تأیید می کند. سیلندرهای فشرده سازی (شکل 1) ، که به عنوان مراحل نیز شناخته می شوند ، که ممکن است یک طراحی خاص از یک تا شش یا بیشتر داشته باشد ، محفظه گاز فرآیند را در هنگام فشرده سازی فراهم می کند. پیستون در یک عمل رفت و برگشت برای فشرده سازی گاز هدایت می شود. چیدمان ها ممکن است از نوع طراحی یک یا دو اثر باشند. (در طراحی عملکرد دوگانه ، فشار در هر دو طرف پیستون در هنگام حرکت پیشروی و عقب نشینی رخ می دهد). برخی از سیلندرهای دوگانه در کاربردهای فشار بالا دارای میله پیستون در دو طرف پیستون هستند تا سطح مساوی و بارهای تعادل را تأمین کنند. چیدمان سیلندر پشت سر هم با قرار دادن سیلندرها به صورت جفت ، متصل به یک میل لنگ مشترک ، به حداقل رساندن بارهای دینامیکی کمک می کند ، به طوری که حرکات پیستون ها در مقابل یکدیگر قرار می گیرند. فشار گاز مهر و موم شده و سایش اجزای گران قیمت به ترتیب با استفاده از حلقه های پیستونی یکبار مصرف و باند های سوارکار به حداقل می رسد. اینها از فلزات نسبتاً نرم نسبت به متالورژی پیستون و سیلندر / بوش یا موادی مانند پلی تترا فلورواتیلن (PTFE) تشکیل می شوند. اکثر طراحی های تجهیزات دارای سیستم های روغنکاری نوع بلوک ، تغذیه نیرو هستند. با این وجود هنگامی که تحمل فرآیند صفر برای انتقال روغن وجود دارد ، از طرح های بدون روغن استفاده می شود. سیلندرها برای کاربردهای بزرگتر (قطع معمولی 300 اسب بخار است) مجهز به مجاری خنک کننده برای ترموسیفون یا سیستم های خنک کننده مایع در گردش هستند ، در حالی که برخی از کمپرسورهای کوچک خانگی و مغازه ها معمولاً با هوا خنک می شوند. سیلندرهای بزرگ کاربردی معمولاً با آسترهای قابل تعویض مجهز می شوند که با فشار داخل سوراخ قرار می گیرند و ممکن است شامل یک پین ضد تحریک باشند. گاز فرآیند به داخل سیلندر کشیده می شود ، تحت فشار قرار می گیرد ، مهار می شود و سپس توسط دریچه های مکانیکی آزاد می شود که معمولاً با فشارهای دیفرانسیل به طور خودکار کار می کنند. بسته به طراحی سیستم ، سیلندرها ممکن است یک یا چند سوپاپ مکش و تخلیه داشته باشند. تخلیه کننده ها و جیب های ترخیص کالا از نوع دریچه های خاصی هستند که درصد بار کامل حمل شده توسط کمپرسور را با سرعت چرخشی مشخص شده از راننده آن کنترل می کنند. تخلیه کننده ها عملکرد دریچه های مکش را دستکاری می کنند تا اجازه بازیافت گاز را بدهند. شیرهای جیبی ترخیص فضای سر سیلندر را تغییر می دهند (حجم ترخیص). ممکن است حجم ثابت یا متغیری باشند. این دستگاه ها از حوصله این مقاله خارج است. قطعه فاصله (که گاهی اوقات آن را doghouse می نامند) یک عضو ساختاری است که قاب کمپرسور را به سیلندر متصل می کند. از مخلوط شدن مایعات بین سیلندر و قطعه فاصله باید خودداری شود. حلقه های بسته بندی دارای فشار گاز درون سیلندر هستند و با پاک کردن روغن از میله پیستون در طول مسیر روغن از ورود آن به سیلندر جلوگیری می کنند. قطعه فاصله معمولاً مطابق با خطرناکترین ماده موجود در سیستم ، که اغلب گاز فشرده شده در سیلندر است ، تخلیه می شود. حلقه های بسته بندی به گونه ای طراحی شده اند که گاز درون سیلندر را شامل می شوند ، اما با فشار زیاد این امکان وجود دارد که مقداری از گاز فشرده از حلقه های بسته بندی نشت کند. چرخ دنده در حال حرکت ، درون قاب کمپرسور قرار دارد (شکل 2) ، متشکل از سر متقاطع و میله اتصال است که میله پیستون را به میل لنگ متصل می کند و حرکت چرخشی آن را به یک حرکت خطی متقابل تبدیل می کند. میل لنگ مجهز به وزنه های ضد تعادل است تا نیروهای دینامیکی ایجاد شده در اثر حرکت پیستون های سنگین را متعادل کند. این در قاب کمپرسور توسط یاتاقانهای ساده در چندین مجله پشتیبانی می شود. همچنین یک چرخ دنده برای ذخیره اینرسی چرخشی و ایجاد مزیت مکانیکی برای چرخش دستی مجموعه ارائه شده است. برخی از کمپرسورها چرخ دنده فریم خود را با یک پمپ روغن یکپارچه و محوری محور روغن کاری می کنند ، در حالی که برخی دیگر با سیستم های روغنکاری گسترده تر ، نصب شده روی لغزش ارائه می شوند. همه سیستم های طراحی شده مناسب نه تنها برای گردش روغن در سطح مهم تری از تجهیزات ، بلکه همچنین برای کنترل دمای روان کننده ، فیلتراسیون و برخی از اندازه گیری ها و اضافه کاری فراهم می کنند. گازهای مکش به طور کلی از طریق صافی های مکش و جدا کننده ها عبور داده می شوند تا ذرات معلق ، رطوبت و مایع فرآیند فاز مایع را از بین ببرند که می تواند به شیرهای کمپرسور و سایر اجزای مهم آسیب جدی برساند و حتی یکپارچگی سیلندر را با عواقب فاجعه بار تهدید می کند. همچنین ممکن است گاز برای گرم شدن گاز فرآیند مایع در مرحله بخار از قبل گرم شود. اینترکولرها فرصتی را برای حذف گرما از گاز فرآیند بین مراحل فشرده سازی فراهم می کنند. (به بخش زیر مراجعه کنید: چرخه ترمودینامیکی.) این مبدل های حرارتی ممکن است بخشی از سیستم خنک کننده روغن کمپرسور و / یا سیلندر باشد ، یا ممکن است به سیستم آب خنک کننده گیاه متصل شده باشند. در سمت تخلیه ، مخازن تحت فشار به عنوان میراگر ضربان دار عمل می کنند ، ظرفیت سیستم را فراهم می کنند تا ضربان های جریان و فشار مربوط به ضربه های فشرده سازی پیستون را برابر کنند. به طور معمول ، کمپرسورهای رفت و برگشتی دستگاه هایی با سرعت نسبتاً پایین هستند و مستقیم یا کمربند توسط یک موتور الکتریکی ، چه با کنترل کننده درایو سرعت متغیر و چه بدون آن ، هدایت می شوند. غالباً موتور به گونه ای ساخته می شود که جزئی از کمپرسور باشد و شافت موتور و میل لنگ کمپرسور یک قطعه بوده و نیاز به کوپلینگ را از بین می برد. گیرنده های سرعت نوع گیربکس در تاسیسات مختلف مورد استفاده قرار می گیرند. بعضی اوقات ، گرچه کمتر معمول است ، اما توسط توربین های بخار یا سایر منابع قدرت مانند گاز طبیعی یا موتورهای دیزلی هدایت می شوند. طراحی کلی سیستم و نوع درایور انتخاب شده بر روانکاری این سیستم های جانبی تأثیر می گذارد.چرخه ترمودینامیکی کمپرسورهای رفت و برگشتی:

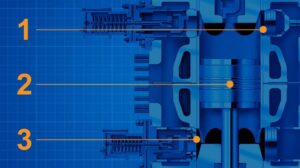

توضیح چند اصل اساسی ترمودینامیکی برای درک دانش کمپرسورهای رفت و برگشتی ضروری است. فشرده سازی درون سیلندر به صورت یک چرخه چهار بخشی رخ می دهد که با هر پیشروی و عقب رفتن پیستون (دو حرکت در هر سیکل) اتفاق می افتد. چهار قسمت چرخه ، فشرده سازی ، تخلیه ، انبساط و مصرف است. آنها با نمودار فشار در مقابل حجم رسم شده در نمودار نمودار P-V نشان داده شده اند (تصویر پایین) . پس از اتمام یک چرخه قبلی ، پیستون کاملاً در داخل سیلندر در V1 عقب کشیده می شود ، حجم آن در شرایط مکش (فشار ، P1 و دما ، T1) با گاز فرآیند پر می شود ، و دریچه های مکش و تخلیه همه بسته هستند . این با نقطه 1 (صفر) در نمودار P-V نشان داده شده است. با پیشرفت پیستون ، حجم داخل سیلندر کاهش می یابد.

این باعث می شود فشار و دمای گاز بالا برود تا زمانی که فشار داخل سیلندر به فشار هدر تخلیه برسد. در این زمان ، دریچه های تخلیه شروع به باز شدن می کنند ، که در نمودار توسط نمودار 2 ذکر شده است.

با باز شدن دریچه های تخلیه ، فشار همچنان در P2 باقی مانده از سکته مغزی پیشرو ثابت می ماند زیرا حجم برای قسمت تخلیه چرخه همچنان کاهش می یابد.

پیستون قبل از تغییر جهت ، در V2 متوقف می شود. توجه داشته باشید که مقداری از حجم کم باقی مانده است که به عنوان حجم پاکسازی شناخته می شود. این فضای باقی مانده درون سیلندر است که پیستون در حرکت خود در پیشرفته ترین موقعیت قرار دارد.

برای جلوگیری از تماس پیستون / سر ، مقداری از حجم ترخیص کالا از گمرک لازم است و دستکاری این حجم یک پارامتر اصلی عملکرد کمپرسور است. چرخه اکنون در نقطه 3 است.

بعد از آنکه حجم کمی گاز در جیب ترخیص کالا تا حدی تحت فشار مکش منبسط می شود ، با بسته شدن دریچه های تخلیه و عقب رفتن پیستون منبسط می شود. این نقطه 4 است.

با رسیدن P1 ، دریچه های ورودی باز می شوند تا بار جدید برای ورودی و آخرین مرحله چرخه وارد سیلندر شود. بار دیگر با تغییر حجم فشار ثابت نگه داشته می شود. این بازگشت به نقطه 1 است.

درک این چرخه برای تشخیص مشکلات کمپرسور و درک کارایی کمپرسور ، نیازهای برق ، عملکرد شیر و غیره مهم است. این دانش را می توان با روند اطلاعات روند و نظارت بر تأثیر این موارد بر روی چرخه به دست آورد.

پس از اتمام یک چرخه قبلی ، پیستون کاملاً در داخل سیلندر در V1 عقب کشیده می شود ، حجم آن در شرایط مکش (فشار ، P1 و دما ، T1) با گاز فرآیند پر می شود ، و دریچه های مکش و تخلیه همه بسته هستند . این با نقطه 1 (صفر) در نمودار P-V نشان داده شده است. با پیشرفت پیستون ، حجم داخل سیلندر کاهش می یابد.

این باعث می شود فشار و دمای گاز بالا برود تا زمانی که فشار داخل سیلندر به فشار هدر تخلیه برسد. در این زمان ، دریچه های تخلیه شروع به باز شدن می کنند ، که در نمودار توسط نمودار 2 ذکر شده است.

با باز شدن دریچه های تخلیه ، فشار همچنان در P2 باقی مانده از سکته مغزی پیشرو ثابت می ماند زیرا حجم برای قسمت تخلیه چرخه همچنان کاهش می یابد.

پیستون قبل از تغییر جهت ، در V2 متوقف می شود. توجه داشته باشید که مقداری از حجم کم باقی مانده است که به عنوان حجم پاکسازی شناخته می شود. این فضای باقی مانده درون سیلندر است که پیستون در حرکت خود در پیشرفته ترین موقعیت قرار دارد.

برای جلوگیری از تماس پیستون / سر ، مقداری از حجم ترخیص کالا از گمرک لازم است و دستکاری این حجم یک پارامتر اصلی عملکرد کمپرسور است. چرخه اکنون در نقطه 3 است.

بعد از آنکه حجم کمی گاز در جیب ترخیص کالا تا حدی تحت فشار مکش منبسط می شود ، با بسته شدن دریچه های تخلیه و عقب رفتن پیستون منبسط می شود. این نقطه 4 است.

با رسیدن P1 ، دریچه های ورودی باز می شوند تا بار جدید برای ورودی و آخرین مرحله چرخه وارد سیلندر شود. بار دیگر با تغییر حجم فشار ثابت نگه داشته می شود. این بازگشت به نقطه 1 است.

درک این چرخه برای تشخیص مشکلات کمپرسور و درک کارایی کمپرسور ، نیازهای برق ، عملکرد شیر و غیره مهم است. این دانش را می توان با روند اطلاعات روند و نظارت بر تأثیر این موارد بر روی چرخه به دست آورد.

صنایع وکیوم پمپ آسیا

[/fsn_text][/fsn_column][/fsn_row]