[fsn_row][fsn_column width=”12″][fsn_text]

صنعت ظريف كاغذ سازي

در حدود 100 سال بعد از ميلاد در چين آغاز شد بشر كشف كرد يا صاف كردن سوسپانسيون از خمير و چسباندن پوست داخلي ميزان را بدست آمده بود خمير را بدست آمده را بر روي ميز منفذدار پهن مي كردند بصورت نمدي از الياف به دست آيد اين الياف بعد از فشردن و خشك كردن روي آن رسامي يا مي نوشتند.

تا اوايل قرن نوزدهم كاغذ همچنان بصورت دستي ساخته مي شد گرچه لويي رابرت نخستين ماشين پيوسته كاغذسازي در سال 1799 به ثبت رساند اما اين برادران فوردينير بودند كه در سال 1804 نخستين ماشين تجاري كاغذ سازي را ساختند از زمان لويي رابرت و بعد ماشين كاغذ فوردينير به تدريج با رشد صنعت تكامل يافت اجزاي اصلي ماشينهاي كاغذ سازي به شرح ذيل مي باشد. ماشين كاغذ مراغه ساخت كمپاني Voith آلمان در سال 1964 با عرض 2/4 متر مي باشد از جمله كشورهاي صاحب سبك در علم و صنعت كاغذ سازي شركت Voith آلمان، Metso فنلاند، Balkson كانادا و كشورهاي آمريكا سوئد و اتريش و استراليا و غيره …

شرح اجزاي ماشين كاغذ:

1-هد باكسHead bax (سرجعبه) اين جعبه داراي فشار داخلي الياف بر روي ميز متحرك و يا

شكل دهند ورقه توزيع مي كند.

2-فوردينير يا wire ميز متحرك مي باشد و چسبيده به دهانه اسلايس هد باكس واير اين امكان را به وجود مي آورد خمير بر اثر گرانش و مكش تا حدودي آب از الياف گرفته مي شود.

3-پرس ورقه با عبور از چندين پرس متوالي آب بيشتر از الياف را مي گيرد نمد حاصل متراكمتر مي شود.

4-بخش درايرها مي باشد با تماس نمد يا چندين استونه خشك كن آب باقيمانده را حذف كرده تماس بين الياف را بيشتر مي شود.

5-بخش IR خشك كن است كه بصورت تونل شكل مي باشد از سيگنمت هاي توري تشكيل شده توسط گاز شهري روشن مي شود گرما توسط پمپ باد به كاغذ دميده مي شود ضمن اشعه ها ماورا بنفش توليد مي كند بايد فاصله و دو تا تونل بايد 4 سانتي باشد اگر بيشتر از اين باشد اثر چنداني بر روي كاغذ ندارد.

6-سايز پرس از دو رول تشكيل شده يكي fix roll و ديگري parss roll مي باشد بالاي هر دو رول شاورهاي نشاسته قرار دارد با ولور دستي باز يا بسته مي شود بستگي نوع كاغذ گراماژ دارد.

7-كلندر يا بخش غلتك زني ورقه كاغذي بعد از سپري شدن از سايز پرس و خشك كردن به بين غلتكهاي فلزي پرس مي شود تا مختصات آن كم و سطح آن صاف صيقلي شود.

8- ريل درام كاغذ پر از عبور از كلندر خشك و به رطوبت مورد نظر مي رسد و درصد خشكي 95 و 5 درصد رطوبت شده بر روي اسپول پيچنده شده از چرخه توليد خارج مي شود.

10- وايندر: كاغذ توليد شده به وايندار انتقال داد به اندازه درخواست مشتري برش داده پس از كنترل كيفيت به بازار عرضه مي شود.

توضيح كامل از هد با كس

كار هد باكس اين خمير را كه به وسيله پمپ جابه جا شده است را بگيرد و آن را شكل يكنواخت و اعم اندازه در عرض ماشين كاغذ درآورد با سرعتي مناسب وارد ميز كاغذ سازي كند و شكل پذيري و يكنواختي كاغذ حاصل به پخش صحيح و هماهنگ الياف و پركننده ها وابسته است.

1- توزيع كردن يك سمت مواد در عرض ماشين كاغذ

2- يك دست كردن غلظت خمير

3- كم جهت كردن الياف خمير و سرعت حركت خمير

4- هد باكس آشفتگي را كنترل كرده از قلنبه شدن الياف جلوگيري مي كنند.

5- خمير خروج از دهانه اسلايس يا و جت پرتاب با زوايه صحيح موارد ايست كه هد باكس از نظر اپراتور ماشين مهم است.

1- تميزي هد باكس 2-سهولت عمل 3- صحت تنظيم پارامترهاي در ماشين هد باكس از جمله PH و سولفات آلومينيوم 4- غلظت خمير و درجه رواني scf بستگي به گراماژ دارد.

براي توضيح يكنواخت سيار در عرض ماشين تا زمان وارد كردن لوله هاي چند دهانه به سيستم بازگرداني مي شود كه توسط ج. ماردن در سال1950حل نشده بود اين دو بخش در همة هدباكس ها مدرن نصب و طراحي مي شود اگر به هر دليل سيستم توزيع مواد پخش كننده خوب عمل نكند در نزديكي خروجي يا دهانه اسلايس يا دهانه جت فشار پيش مي آيد. در هدباكسهاي تحت فشار يا هيدروليكي به 3 عدد استوانه مشبك توخالي به نام ركسي فاير است.

كه اين استوانه ها بنام يكسو كننده گفته مي شود تا بي نظمي ها و آشفتگي ها و از تجمع الياف جلوگيري كنند مشخصات مهم طراحي و عملياتي استوانه مشبك يا ركسي فاير قطر سوراخها، مجمع سوراخها، ضخامت ديواره، جهت چرخش، سرعت چرخش معمولاً قطر سوراخها از دو يا چهار سانتي متر متغير است در ضمن اين استوانه هاي ركسي فايرها با سرعت 6 تا 15 متر بر دقيقه مي چرخد و با نيرويي هيدروليكي كار مي كند معمولاً در داخل هدباكس از سه ركسي فاير يا پنچ تايي استفاده مي شود در ماشين كاغذ مراغه از سه استوانه اي طراحي شده است.

دهانه اسلايس يا دهانه جت پرتاپ خمير:

دريچه هدباكس يك دهانه يا روزنه كاملاً دقيق تنظيم است تا بوسيلة، آن سرعت جريان، شكل وضع هندسي، ابعاد دريچه، مواد خروجي در بالاي هدباكسهاي تحت فشار 54 عدد ولو دستي يا بصورت اتوماتيك براي تنظيم دهانه اسلايس بكار مي رود اگر سيستم بصورت كامپيوتري باشد مقدار تنظيم دهانه و تنظيم گراماژ ميلي متري قابل تغيير است در كارخانه هاي مدرن پيشرفته كه ماشين ها با سرعت بالاي 1200 متر بر دقيقه كار مي كنند بعد از كلندر يك اسكنر كه توسط راديواكتيو كار مي كند تمام عيبها و ايرادها كه احتمال دارد بر كاغذ اعمال شود تشخيص داده به كاغذ رنگ پاشي كرده و توسط فرمان الكترونيكي به هدباكس خمير را قطع كرده تا اصلاحات ضروري رفع اشكال شود و دوباره عمل توليد كاغذ از سر بگيرد.

مهمترين عمليات در هدباكس در PH، سولفات آلومنيوم يا آلوم، رزين، بستگي به فرآيند دارد غلظت يا كانس، دماي مواد، نسبت سرعت فوران به سرعت واير دارد معمولاً غلظت را به حداقل مي رسانند تا شكل گيري به خوبي حاصل شود و ظرفيت زهكشي و آبگيري واير و ماندگاري هماهنگ باشد.

غلظت و دما دو متغير مربوط به يكديگر است و كم و زياد كردن دهانه جت كانس بر هم مي خورد اصطلاحاً اگر سرعت فوران خمير از هدباكس كمتر از سرعت واير باشد ورقة كند شده مي گويند اگر سرعت زياد باشد ورقه شتاب يافته است.

توضيح واير:

خمير تشكيل دهنده ورقه يك كمربند بافت ظريف و توري مانند تا اواخر 1960 فقط از توري ها فلزي برونز فسفردار استفاده مي شود. امروزه از پارچه پلي استر يا تكي رشته اي بوده بصورت يكپارچه است منفذدار بودن اين پارچه آب گيري از ورقه را بدون خروج الياف ممكن مي سازد چون دوام آنها بيشتر است.

نكته: مش: تعداد سوراخها يا منفذهاي ريز كه در طول و عرض واير در اينچ مربع يا سانتي متر مربع مي باشد مش گويند. مثال مش واير 60 يا 50.

و ميز بين دو استوانه امتداد يافته اول بريست رول جامد و تو پر است در نزديكي هد باكس است و استوانه دو كوچ رول است كوچ رول مجهز به مكنده مي باشد و از ورقه آبگيري مي كند آخرين جاي واير به آن متصل است فورفوارد رول است.

معمولا براي توليد كاغذ با گراماژ پايين از واير دو جداره يا بامش كمتر استفاده مي كند البته به طول واير يا ميز فوردينر بستگي دارد هر چه بامش و اين بيشتر باشد عمل زهكشي و آبگيري سهل تر مي باشد.

طول و اين واير ماشين كاغذ مراغه 37 متر مي باشد و عرض آن حدود 17/4 سانتيمتر مي باشد در زير واير دو عدد forming bord يا شكل دهند وجود دارد آب سفيدي whit water با 97 درصد آب و از3 درصد خمير را بر روي توري شكل مي دهد درجه ضمن درجه يا كانس بايد 3 كمتر نبايد باشد خمير بعد از شكل گيري بر روي 22 عدد single fell مي رسد هر چه زوايه بيشتر شده مواد القا بيشتر فويلهاي معمولاً با زوايه هاي 5/0 تا 3 درجه كه در زير توري پلي استر قرار مي گيرد فويلها در 1950بيشتري فلزي بود براي اينكه از سايش جلوگيري كند از جنس پلي اتليني پلي اورتاني مقاوم در برابر سايش ساخته ميشود بعد از آن fla bax و كيوم مي رسد دو تا وكيوم داريم Low vucavim حدود 30 mm/gh و High vacuum به اندازه 60 mm/gh را اعمال مي كنيم مقدار آبگيري در روي توري يا واير 20-17درصد مي باشد.

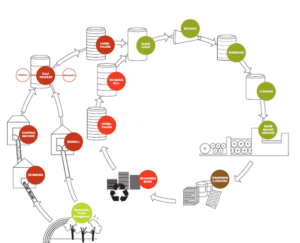

مراحل آماده سازي و تميز سازي خمير:

چوب هاي صنوبر پس از پوست كني در درام به چيپس تبديل شده چيپسهاي مورد نياز در محوطه يارد دپو شده و يك ماشين سنگين مثل لودر به گودال ريخته توسط نقالي تسمه اي به واحد خميرسازي رفته و پس از عمليات شيميايي به خمير تبديل مي شود. خمير مورد نظر كه در خميرسازي با پيش بخار زني و اسيد سولفوريك، آب اكسيژنه، و سولفات آلومنيوم پخته شده و با كانس سه به تاور APMP ارسال مي شود كه حجم آن 2700 متر مكعب مي باشد. خمير مورد مصرفي ماشين براي توليد كاغذ 70 درصد APMPو 30 درصد خمير وارداتي الياف بلند مصرف مي شود.

كرافت الياف بلند در واحد آماده سازي كارگران كرافت را بر روي نقالة تسمه اي انداخته و در يك مخزن هايدرو پالپر كه 16 متر مكعب ظرفيت آن مي باشد كرافت را با آب حل شده با كانس 5/3 به Dumo chest كه ظرفيت آن 60 متر مكعب مي باشد و مجهز به همزن بوده توسط پمپ هاي ارسالي از دمپ چيست به دستگاه ريفاينر و پس از اينكه خمير الياف بلند ريفاينر شد يعني خمير حالت پرزدار به خود گرفت به ريفاينر چيست كه ظرفيت آن 100 متر مكعب ارسال مي شود و بعد از آن توسط پمپ هاي ارسالي به blend stoin ارسال مي شود.

تمامي كاغذهايي كه در طبقه سالن كاغذ پاره مي شود يا اصطلاحاً بروك BROKE شامل ريل پالپر و كوچ بيت است عامل بروك هاي مورد نظر به بروك چيست كه ظرفيت آن 100 متر مكعب مي باشد ارسال مي شود و از آنجا توسط پمپ هاي 31 و 32 به بروك تاور ارسال مي شود كه ظرفيت آن 1000 متر مكعب

مي باشد.

خميرهاي بروك توسط پمپ هاي ارسالي توسط blend stoin ارسال مي شود و بعد از آن به Mixing chest كه ظرفيت آن 60 متر مكعب مي باشد خميرهاي APMP و الياف بلند وارداتي باهم مخلوط شده توسط پمپ به ماشين چيست ارسال مي شود كه ظرفيت آن 60 متر مكعب مي باشد و بعد از آن پمپ هاي 06-07 به لول باكس ارسال مي شود خمير بعد از لول باكس عمليات تميز سازي و عاري از هر گونه آلودگي توسط فن پمپ به لين هدر و بعد از آن از 24 شاخه لوله گذشته به داخل هدباكس ريخته مي شود.

گرچه ورودي خمير ماشين كاغذسازي بايد عاري از ناخالصيها و آلودگيها بسياري از ماشينهاي طراحي شده مجهز به غربالها و كلينرها و پاك كننده ها استفاده

مي شود. تا مواد آلوده به سيستم وارد مي شود در عمل تميز كردن عمدتاً براي خارج ساختن مواد زايد درشت و از هم باز كردن الياف بكار مي رود كلينرها با نيروي گريز از مركز يا سانتفوژ مي باشد.

كلينرها به چهار دسته تقسيم مي شود:

دسته اول : كه 52 عدد مي باشد بعد از تميز سازي خمير قابل قبول به clener Reject tank1 كه 50 متر مكعب مي باشد ارسال مي شود.

دسته دوم: 8 عدد تميز كننده نيروي گريز از مركز هستند خميرهاي غير قابل قبول پس از گذشت دسته اول به دسته دوم ارسال مي شود خميرهاي غير قابل قبول پس از تميز سازي به clener Reject tank2 (يعني خمير تميز سازي شده به تانك 2 كه ظرفيت آن 30 متر مكعب مي باشد بعد از كلينر دسته دوم خميرهاي غيرقابل قبول به كلينرهاي دسته سوم ارسال مي شود كه تعداد آن 8 عدد مي باشد بعد از تميز سازي

clener Reject tank1 ارسال مي شود و خميرهاي غيرقابل قبول به كلينر دسته چهارم ارسال مي شود كه تعداد آن 2 عدد مي باشد خمير قابل قبول از دسته چهارم clener Reject tank2 ارسال مي شود و خمير غير قابل قبول كه عمدتاً از شن و ماسه و عاري از خمير است به پساب صنعتي وارد مي شود.

پس از تميز سازي خمير فن پمپ كه اهميت خاصي در صنعت كاغذ سازي دارد لازم است بطور دقيق و منظم بايد كار كند سرعت جريان فشار آن بايد پايدار باشد هرگونه تغييرات ناگهاني و ضربه اي پيش نيايد در حين حال بستگي به سرعت ماشين كاغذ دارد براي اينكه پراكندگي يكنواخت خمير ورودي به هدباكس فراهم آيد تغذيه به هدباكس از يك مخزن ثابتي Blend Station بصورت محوري وارد fan pump با كنترل دستي يا پنوماتيكي به هدباكس ارسال مي شود.

مشكل حباب هوا چسبيده به خمير در هدباكس مي تواند سبب ايجاد حفره و منفذ در روي كاغذ مي شود دشواري در خروج آب از ليفي كاغذ بر روي واير و ناپايداري سيستم مي شود معمولاً در هدباكس در اثر همزدن و موج يافتن محلول مقدار كمي با هوا مخلوط مي شود مشكل معمولاً در مرحلة خروج آب آزاد از خمير پيش مي آيد آبي كه خود به خود روي ميز فوردينير از خمير خارج مي شود و روي سيني هاي جمع كننده كه آن را به مخزن white water در زير ماشين كاغذ طراحي شده ظرفيت آن 30 متر مربع مي باشد. اين آب سفيد مقدار زيادي هواي آزاد دارد براي رها شدن اين هواها از مواد ضد كف كننده ها به نام آنتي فون استفاده مي شود چون كه ماده ضد كف گران مي باشد در كارنجات كاغذسازي در ايران بيشتر از مشتقات آلي از جمله نفت سفيد و گازوئيل استفاده مي كنند.

با توجه به كافي موضوع كنترل جذب هوا در ماشين كاغذ يك سيستمي طراحي شده است كه يعني هوازدايي از خمير را انجام مي دهد كه بنامDeculator

مي باشد خمير هوادار در مخزن توسط گرما (بخار) ديدن در سيستم كاملاً از خلاء (توسط وكيوم) خارج مي شود.

پرسهاي ماشين كاغذسازي

هدف اصلي پرس ها خارج ساختن آب و ايجاد استحكام در ورقه است هدف ديگر مثل صاف كردن سطح كاغذ و كاهش حجم آن و ايجاد مقاومت كافي در ورقة نمدي منظور ثبات ليفي كاغذ در ورود بخش خشك كن مي باشد.

خارج ساختن آب از ورقه با وسايل مكانيكي اقتصادي تر از انجام عمل با بخار است در ضمن خروج آب از كاغذ در تمام طول بايد يكنواخت باشد بطور ورقه بهنگام ورود خشك كن در تمام عرض خود رطوبت نسبتاً يكساني داشته باشد.

اگر در پرس ما ايراد و اشكال باشد آبگيري درست در يك منطقه انجام ميگيرد در نهايت در سطح لول كاغذ خود را نشان مي دهد سر جلو كاغذ و يا سر عقب نم دارد و يا بستگي به خمير زياد در سر جلو و عقب و يا در لودها دارد بايد لودها در پرس بايد يكسان و يكنواخت باشد در كارخانه كاغذسازي مراغه سه عدد پرس داريم كه آرايش پرس ها توين وِر كه در اندازه نسبي استوانه ها و جعبه هاي مكش آشكار است.

در پرس يك فاز اول، فشار و تراكم آغاز مي شود هوا از ورقه گرفته و به فلت توسط يول باكسها در پرس يك 2 عدد مي باشد آب و هوا جذب شده به فلت را تميز مي كند اگر فلت كثيف باشد ليفي كاغذ به فلت نمي چسبد بايد عمل كاستك واش و آب گرم مخلوط مي كنند عمل شستشو انجام مي دهند. در پرس دو ورقه اشباع مي شود فشار هيدروليكي بوسيلة پرس اشرويس نيپكو حركت آب از كاغذ به فلت انجام مي گيرد. در فاز سوم فاصله دو تا پرس رو به افزايش

مي گذرد تا اينكه فشار سيال يا مايع منظور همان آب خارج شده از ليفي كاغذ مي باشد به صفر برسد. در فاز چهارم هم كاغذ و هم فلت منبسط توسط پرس سه اشرويس نيپكو كاغذ به حالت غير اشباع در مي آيد بايد از فلت هاي نمدي بهتر استفاده كنيم شرايط جذب آب از ورقه براي كاغذ آسان و سريع باشد و آب سريع از خود بيرون دهد.

در پرسها محدويت هايي بايد در نظر بگيريم در پرس دو، يكي مربوط به آب از ورقه و ديگري فشار معين يعني هر قدر ورقه آسانتر آب خود را از دست دهد و يا خمير آزاد تر باشد فشار پرس را زيادتر مي كنيم. در صورت محدود بودن امكان جريان آب فشار زياد باعث مي شود كاغذ ليفي شكل خرد شود اگر اين پديده زياد باشد سبب تخريب در ورقه ليفي صورت مي گيرد.

پرسهاي اوليه از نوع استوانه اي ساده بودند خروج آب در اين پرسها بسيار محدود بود چون كه در داخل شكاف يا حركتهاي عرضي آب خارج مي شد از اوايل 1900پرسهاي مكشي تكامل يافت سوراخها و مشبك مسيري آسان براي فرار آب فراهم مي آورد آب توسط وكيوم و يا مكش داده مي شود و با نيروي گريز از مركز آب بيرون ريخته شده.

پرسهاي استوانه اي شياردار از ابتكارات جديد در طراحي پرسهاي عرضي است توسط شركت Beloit در سال 1963 ساخته شد اين شيارها از 1/0 اينچ عمق تا 02/0 اينچ عرض دارد در هر اينچ مربع 8 شيار دارد آب از شيارها آب را مكش داده و توسط نيروي گريز از مركز دفع مي شود و سطح استوانه با آبپاش و كاردك تميزسازي مي شود (منظور اين عمل به چشم ديده نمي شود در داخل استوانه ساكشن رول مي باشد) نوع ديگر استوانه پرس مته كاري شده سوراخها كوچكتر و متراكم ترند در نتيجه فاصله حركت عرضي آب كوتاه تر مي شود كارآمدترين پرس امروزه پرسهاي جرياني محدود است پرسهاي دو فلته يعني آبگيري از هر دو جهت مي توان انجام گيرد براي پرسهاي (دو فلته) از كاغذهاي گراماژ بالا با وزن پايه بيشتر از 130 گرم و متر مربع نيز مفيد است.

جنس فلت ها:

الياف در BOM به شيوة وضع موجود BOB پهن نمي شود اين فلت ها داراي سطحي تهي در راستاي ماشين در نقاط تقاطع براي ذخيره آب مي باشد. اين خاصيت تراكم ناپذيري بر اثر رزين اندود كردن الياف تشديد مي شود بر اساس علم و تجربه مي توان تشخيص داد كدام فلت در وضعيت عملياتي خاص در ماشين كاغذسازي استفاده كرد در بازار از انواع ماركها از جمله آمريكا، ايتاليا، آلمان، هندوستان، كره اي و غيره مي باشد.

كار فلت ها ايجاد تنش و تنظيم و موقعيت پرسهاست بايد شرايطي ايجاد شود فلت آبگير باشد و آب را در خود نگه دارد و منافذ آن باز باشد بستگي شرايط تعداد عمليات مي توان انجام داد از قبيل روشهاي مكانيكي و شيميايي يا تلفيقي از هر دوي آنها در سيستم هاي مكانيكي ايده آل از انرژي هيدروليكي بصورت شاور هاي و يا دوش هاي كم فشار يا پرفشار در مابين فلت ها در و يا از جمله شاور كاستيك براي نرم كردن و تميز كردن فلت تعبيه شده است مواد زايد شده از فلت توسط يول باكس با و كيوم اعمال شده 230 mm/Hg در پرس يك مي باشد و در پرس دو، سه 130 mm/gH مي باشد فلت تازه ابتدا جذب ضعيفي از راه موئينگي دارد و پس از چند روز كار خواص آن بهبود مي يابد اگر فلت تميز و خوب مراقبت شود كارايي خوبي به ما خواهد داد در ضمن زماني كه ماشين خاموش است حتماً فلت ها بايد شل شوند و مرتب در هر وعده با آب خيس شوند قبل از استارت ماشين بايد كليه فلت ها و گايد فلت ها چك شوند و با چراغ قوه لابه لاي فلتها نگاه كرده از جنس فلز و پيچ و غيره نباشد.

كاغذ بصورت ليفي شكل به خود گرفته وارد پرس مي شود اپراتور ماشين پيك آپ رول رول به واير لود كرده خمير ليفي به فلت چسبيده وارد پرس يك مي شود. بر روي center roll سوراخهاي به ابعاد 8mm تعبيه شده عمل آبگيري و كيوم اعمال مي شود در ضمن لود بار در سر جلو 48 bar و در سرعت آن 50 bar

مي باشد عمل آبگيري از زير نمد يا فلت انجام مي گيرد.

حركت ساكشن رول بر خلاف عقربه هاي ساعت مي باشد بر روي center roll يك رول گرانيت رول يا سونيت رول قرار دارد بر موافق حركت عقربه ساعت

مي باشد كاغذ به گرانيت رول چسبيده البته گرانيت رول داكتر نيز كار گذاشته كاغذ ليفي به جان گرانيت رول نپيچيد به پرس رول مي رسد به پرس اشرويس نيپكو بوسيله روغن هيدروليكي مجهز به كنترل است كاغذ زير قرار دارد و بالا فلت و يا نمد رول نيپكو مي باشد الياف ليفي شده به پرس 3 مي رسد در پرس 3 كاغذ ليفي شكل توسط فلت از مابين نيپكو و گرانيت رول گذشت به گرانيت رول چسبيده رول گرانيت به مجهز به داكتر مي باشد شيت ليفي كاغذي را اپراتور ماشين با دست به پولي طناب داريرها پرتاب كرده طناب شيت كاغذ را قيچي كرده بطرف خشك كن هدايت مي كند رطوبت حدود 45 درصد خشكي و 55 وارد رطوبت دراير يك مي شود كه تعداد سيلندر خشك كن يك 9 عدد مي باشد كه با يك موتور DC نيرو توسط و گيربكرس شاتون سيلندرها مي چرخند سيلندرهاي بالا همه آنها شماره فرد مي باشد سيلندر شماره زوج در پايين قرار دارد طناب و فلت پوشش هر دارير جدا بوده فلت دراير يك دو نمدي و پشمي مي باشد بقيه از پلي استر مي باشند.

براينكه كاغذ هر طرف كاغذ مرطوب كاملاً خود را بگيريد و كاملاً الياف به هم پيوست شوند آوردند دراير يك كاغذ در سليندرها بالا بروي سيلندر حركت مي كند و در سليندرها و پايين بر روي فلت نمدي حركت مي كند.

خشك كن ها استوانه اي يا تونلي IR

براي ورود بخار مرطوب به داخل استوانه خشك كن يا سيلندر دو عدد لوله در سر عقب وجود دارد يكي به عنوان بخار ورودي و ديگري خروجي كندانس يا آب مقعطر است در داخل سيلندر يك سيفون ثابت كار گذاشته شده است با افزايش سرعت سيلندر كندانس حاصله و شبنم توسط گرانش و نيروي گريز از مركز به گرداگرد سيلندر چسبيده توسط وكيوم از سيفون اين كندانس خالي شده اگر وكيوم ما خوب كار نكند و آمپر بكشد آن سيلند پر از كندانس شده است و باعث پارگي و چين و چروك در كاغذ مي شود قطر سيلندهاي خشك كن استوانه اي ماشين كاغذ مراغه 60 اينچ يا 152 سانتي متر مي باشد.

rV=2.L

V=3/14´0/762´ 4.2

V=7.62 m3 ´1000

V= 7600 Litr

تقريباً بدون احتساب ضخامت پوسته سيلندر يك سيلندر علاوه بر بار سنگين خود بار خارجي خود با آب مقطر پر شده بايد تحمل DC بتواند آن را با سرعتهاي معين بچرخاند بالطبع به مشكل خواهيم خورد خسارت مالي نيز بر خود همراه خواهد داشت از جمله شكستن فنر كوپلينگ و بلبرينگ و غيره …

در خشك كنهاي تونلي كه كلاً براي واحدهاي Coating به صورت افقي طراحي مي شود كاغذ روغن اندود شده و يا روكش شده از مواد نشاسته در Coating خورده و از IR گذشته توسط ماوراي بنفش با فاصلة 4 سانتي متري گرما توسط دمنده ها به كاغذ مي دمد و كاغذ خشك شده در حد رطوبت مورد نظر 95 الي 96 درصد پيچيده مي شود.

براي خشك كردن به دراير يك از اسيستم فلاش يعني بخار استفاده شده ما قبل خود استفاده مي كند بصورت پله اي مثلاً سليندر شمار يك P1 5 10 P2 15P3

كلاً اسيستم گيري در خشك تنها به صورت زير مي باشد بيشتر خشك كن و طولاني آن دراير سه مي باشد از سيلندر 18 شروع و 39 اتمام مي يابد.

براي خشك كن 4 كه سه سيلندر و به شماره هاي 40 و 41 و 42 مي باشد خشك كن پنج 8 سيلندر49 كلوينگ سيلندر مي باشد از بخار زنده با درجه ˚175-160 با فشارbar 8/4 استفاده مي كنيم سيلندر 49 كه كلوينيگ سيلندر گفته مي شود كاغذ خشك شده را تا حدودي خنك كند و براي غلتك زني كلندر آماده كند.

براي خشك كن سه، بخار زنده مصرف مي كنيم استسيم فلاش برگشتي بوسيله اختلاف فشار به خشك كن ها دو و يك مي دهيم كندانس حاصله از بخش درايرها توسط وكيوم بر خشك كن ها اعمال مي كنيم سيلندرها خالي از كندانس يا حاصل بخار آب و شبنم را به سپراتورها انتقال مي دهيم و براي هر خشك كن جداگانه سپراتور تعبيه شده است سپراتورها پمپ هاي كار گذشته شده سپراتورها كندانس حاصله را كندانس مادر هدايت مي كند كندانس مادر دو تا پمپ دارد. يكي هميشه به عنوان وايپس مي باشد آب گرم 100-90 درجه كندانس مادر واحد بويلر ارسال مي كند دو بار چرخه بخار ادامه مي يابد در ضمن براي توليد هر تن كاغذ 3 تن بخار مصرف مي شود. يك اپراتور خشك كن يا دراير من بايد تمامي سپراتورها كندانس ها را كنترل كند سيلندرها پر از كندانس شده موتور DC آمپر

مي كشد باعث brake مي شود.

اگر سيلندر بيش از حد داغ باشد كاغذ به جان سيلندر مي پيچد براي خشك كردن كاغذ دو نوع اسيستم تعريف شده است يكي Ran و ديگري در حالت brake در حالت Ran بيشتر بخار را بر سيلندرها را اعمال مي شود و brake از كمتر بخار استفاده مي شود تا سيلندر از حد متعارف خنك شود اگر موقعي كاغذ پاره شده است از زدن اسيستم زنده غافل شديم انتظار نداشتم باشم كه كاغذ را از حد معمول سوار كنيم چون كاغذ بد شدت خشك مي شود به جان سيلندر مي پيچد.

سايز پرس كه از دو رول fix Roll و Parss roll تشكيل شده است پرس رول بند ماتيكي است فشار سر عقب و سر جلو با لود يكسان مثلاً 4 بار است. كاغذ بصورت مايل از خشك توسط طناب حركت كرده و در بالاي سايز پرس يك رول بنام paper roll است كاغذ را بصورت عمودي در ميان دو تا رول سايز پرس قرار مي دهد كه جنس رولها از فايبر گلاس مي باشد.

و در بالاي هر دو رولها شاور نشاسته قرار دارد درجه حرارت نشاسته بايد بالا 50 الي 60 باشد 1- هدف آهار زني پر كردن خلال فرج كاغذ – مقاومت آن افزايش

مي دهد- شناخت بيشتر مي شود كاغذي كه نشاسته خورده درجه رطوبت آن دوباره به حد 55 درصد رطوبت مي گيرد در ضمن نشاسته اضافه از هر دو طرف رول به مخزن نشاسته ارسال مي شود بر اينكه نشاسته به سليندرها بعد از سايز پرس داغ نچسبد در زير سايز پرس CB يا air turner بكار گذاشتن تا دو عمل را انجام دهد 1-يكي به عنوان رول ايفا نقش مي كند و 2-كاغذي آغشته شده نشاسته تا حدودي با دمنده هوا از CB به رويه كاغذ است اولين رويه كاغذ كه سيلندر شماره 40 مي باشد تا حدود نشاسته را خشك كرده و سيلندر نچسبد. معمولاً دراير پنج ما بيشترين گروه بخار را به كاغذ اعمال مي كنيم تا كاغذ با حدود 95 درصد خشكي و 5 درصد رطوبت غلتك زني شود.

شرح كامل كلندر:

يك كلندر و يا سوپر كلندر متشكل از يك سري استوانه هايي است كه بطور عمدي قرار گرفته است يك در ميان از فلزهاي سخت و صيقلي و نرم مواد ليفي فشرده ساخته شده اند ورقه كاغذ از يك ورقه كاغذ به استوانه بالايي هدايت مي شود از ميان شكاف هاي متعدد مي گذرد و از پايين خارج مي شود به طرف ريل درام هدايت مي شود اين دستگاه براي تكوين صافي و نرمي و جلا و درخشندگي در كاغذهاي مرغوب بدون اندود و اندود شده بر كاغذهاي چاپ و تحرير بكار مي رود.

تلاش حاصل از سوپر كلندر مربوط به رولهاي فيبري است كه خواص الاستيك و يا پلاستيك دارند بر اثر فشار و وزن رول فلزي در سطوح تماس به رول غير فلزي تغييراتي در سطح غلتك غير فلزي پيدا شده و گسترش مي يابد ورقه در تماس در سطح رولهاي فلزي پرداخت مي شود. اگر رولهاي فلزي يا فيبري به دنبال هم بيايد مانند اين شكافها معكوس شود و دو رويه ورق كاملاً صاف صيقلي مي شود.

ماهيت رولهاي كلندر توپُر است و با سختي مشخص مي شود در مقابل گرما و سايش مقاوم هستند سوپر كلندرها معمولاً خارج ماشين كاغذ سازي هستند مثل واحد Coatingاستفاده مي شود زيرا استوانه هاي تو پر غير فلزي ماهيت ظريف و حساس دارند اين استوانه ها براثر نشاسته خوردن به خود آشغال جمع شده (اندود كردن) در شكاف ها به آساني صدمه ديده و خراشيده مي شوند و نقش هاي اجتناب ناپذيري بر روي كاغذ مي گذارند و رول آسيب ديده بايد تعويض گردد.

اگر بيش اندازه مورد نظر رطوبت داشته باشد در كلندر ما به مشكل بر مي خورديم چون كه كلندر عمل پرس در لود را انجام مي دهد كاغذ ظريف بود. رطوبت بيش از حد داشته كاغذ لهيده مي شود و عمل چروك را در خود بروز مي دهد.

زماني با موفقيت پشت روكاغذ از سايز پرس نشاسته خورده شيت از كلندر رد شد اسيستم روي Ran قرار گرفته دستور پهن شدن كاغذ صادر مي شود كلندر يا غلتك زني متداول در صنعت كاغذ سازي است براي كاغذهاي چاپ و نشر و كاغذهاي مرغوب از سوپر كلندر استفاده مي كنند.

كلندر موجود در كارخانه صنايع مراغه تشكيل شده است از دو رول يكي ثابت ديگري توسط نيروي باد يا پنوماتيكي باز و بشته مي شود رول زيرين توسط فشار روغن عين رول نيپكو فشار را اعمال مي كند موقعي كاغذ از كلندر عبور كرد روي لود قرار مي دهيم تا كاملاً دو تا رول به هم چسبيده در ضمن براي رولها خشك كنها و كلندر داكتر كار گذاشته شده است داكتر كاملاً مماس با رول باشد اگر فاصله داشته باشد كاغذ از جنس مواد سلولزي نرم بوده با سرعت حركت مي كند به ما بين سيلندر و داكتر نرود. هدف از غلتك زني صاف و صيقلي كردن كاغذ مي باشد.

در كلندر پنج عدد تا سلكتور وجود بنام هاي 1- لود مركزي 2- لود سرعقب 3- لود سر جلو 4- فشار لبه جلو 5-فشار لبه عقب فشار سر عقب و جلو لود مركزي هستند و لودهاي بوسيله روغن هيدروليكي مي باشد. اگر از هر طرف كاغذ چروك داشتيم فوراً لود آن منطقه را كم كرده سر مخالف آن را به اندازه ميلتري زياد مي كنيم و كاغذ به قرقره مي پيچد به لول دست مي زنيم بيم كدام طرف شل پيچيد لود آن را طرف زياد مي كنيم به حد كه چروك بدست نيايد اگر لبه چروك مي دهد لود مركزي را زياد كرده بايد آنقدر كار و تجربه به كسب كنيم تا بتوانم بر مشكلات در كار فاق آيم رول پيچيده شده حدوداً 5 تن مي باشد از چرخه توليد خارج شده وايندر رفته به اندازه دلخواه مشتري برش و دوباره پيچيد مي شود بعد از آزمايشات تكنيكال به بازار مصرف انتقال مي يابد.

نكته ها پارگي از قسمت تر ماشين و عوامل كه كاغذ brake مي شود.

1- وجود هوا در سيستم بسته گردش مايع و خمير

2- نوسانات شديد در فشارهاي پمپ هاي ارسالي هدايت خمير مثل فن پمپ اوليه و ثانويه

3- تنظيم نبودن PH در محيط گردش در سيستم

4-تنظيم نبودن دهانه اسلايس يا جت پرتاب خمير با سرعت واير و ماشين

5-نوسانات برقي بر روي ميز فوردينر و ناهماهنگي در سيستم

6-وجود سوراخ در توري با واير الياف سوراخ شده پرس انتقال مي يابد كاغذ barek مي شود.

7-وجود لك هاي روغني مثل گريس چسب و رنگ در نقاط مختلف توري، فلت پرسها

8-تنظيم نبودن جعبه هاي خلاء (وكيوم باكسها)

9-تنظيم نبودن مقدار خلاء در داخل سكشن رولها

10- هماهنگ نبودن سرعت بين پرسها و توري

11- تصفيه نشدن مايع و خمير در سيستم (تميز نبودن خمير بر روي توري كاغذ) مثل: تكه هاي ريز چوب پلاستيك، شن و ماسه

12- هماهنگ نبودن گراماژ در عرض ماشين كاغذ در روي توري

13- فرسودگي توري واير و فلت (سوراخ شدن)

14- كم شدن فشار تحت فشار نازلها بر لبه ها بر روي لبه توري (H كاتر)

15- خاموش شدن موتورهاي سولزها باعث مي شود و خمير آبگيري نشود خمير به بالا بكشد و فلت را بسوزاند در نتيجه فلت را سوراخ كند.

16- استفاده از حد معمول رزين باعث مي شود فلت كثيف شده آبگيري خوب انجام نگيرد باعث

مي شود كاغذ barek شود.

17- روي سراميكي يول باكس را عاري از زرين بايد باشد تا عمل آبگيري فلت به سهولت انجام گيرد.

18- چكيدن آب بر روي توري در پرسها به الياف ليفي باعث مي شود ليفي كاغذ سوراخ شود آبگيري خوبي صورت نگيرد ليفي حالت بادكنكي به خود گيرد در خشك كنها پاره شود.

19- ميزان نبودن داكتر ساكشن رول

20- فشارهاي اعمال شده بر لبه حد امكان سر جلو و عقب پرسها بايد يكسان باشد.

پارگي خشك كنها

1- نوسانات برقي در ما بين ساكشنها

2-شكستگي فنر كوپلنيگ مشكلات مكانيكي

3- لنگ داشتن شفت موتور DC

4-آمپر كشيدن موتور DC

5-پر شدن سليندر با كندانس و سنگين شدن

6-داغ شدن بيشتر از حد معمول سيلندر

7-كم بودن مقاومت كاغذ در كشش

8-سوراخ بودن فلتها دراير كه از جنس پلي استر بر كاغذ اثر مي گذارد كاغذ سوراخ كرده در داخل ساكشنها barek مي شود.

9-نوساناتي كه از خشك كنها وارد سايز پرس مي شود و در سايز پرس پاره مي شود.

10-خاموش شدن هواي CB كم و يا زياد شدن هوا

11- افتادن كاغذ، پرزهاي ليفي در لاي سيلندرها

12- شل شدن و ياتايد شدن كاغذ در كلندر

13- درست كار نكردن Loud cell و نشان دهنده سرعت ماشين

در ضمن بايد در صنعت كاغذ سازي تجربه و مهارت كافي كسب كرد تا بر مشكلات فائق بياييم.

بعضي نكته ها و اختصارات :

از استاندارهاي جهاني صنعت كاغذ سازي شامل ذيل مي باشد.

TAPPI : اتحاديه فني صنعت خمير و كاغذ امريكا

CPPA-TS : اتحاديه خمير و كاغذ كانادا

SCAN : كميته آزمودن خمير و كاغذ اسكاندنياوي

ASTM : انجمن امريكايي آزمودن خمير

BPBMA : اتحاديه سازندگان خمير كاغذ انگلستان

APPITA : اتحاديه صنعت سازندگان خمير كاغذ استراليا

White Water : آبي كه از دوغ آب خمير گرفته مي شود و محتوي نرمه ها و افزودني هاست كه در ماشين كاغذ آبي كه از واير به جريان شكل گيري نوار كاغذ بيرون مي آيد.

Hydrating : اصطلاحاً دقيق كه براي توصيف عمل پالايش الياف بكار مي رود. و ظرفيت آبگيري و آب نگهداري الياف است.

Free : به خميري كه به كاغذي اشارت دارد آساني آّب همراه خود در مي آميزد.

Draw : تفاوت سرعت دو بخش همجوار در ماشين كاغذ در مورد كشش ايجاد شده در ورقه به اختلاف سرعت نيز بكار مي رود.

Head : يك ستون سيال (و اختلاف فشار) نسبت به يك نقطه مرجع در كاغذسازي معمولاً به ارتفاع

دوغ آب و خمير در هدباكس نسبت به بالاي دريچه خروج گفته مي شود.

Breast Roll: استوانه اي با قطر بزرگ و تو پر واير در ابتداي خودروي آن مي گردد يعني در جايي كه خمير بصورت دوغ آب بر روي واير مي ريزد.

Couch Roll : استوانه اي بزرگ و مشبكي است توري يا واير در انتها يعني جايي كه ورقه منتقل مي شود و از دور آن مي گذرد. اين استوانه محرك اصلي ميز فوردينير است و يك و يا دو جعبه وكيوم دارد.

Saturated Steam: بخار سير شده يا بخار اشباع شده.

بخاري كه در يك دما و فشار معين با مايع خود در حال تعادل باشد.

Superheated steam : بخار فوق داغ، بخاري كه داغتر از بخار در دماي سير شدگي مي باشد معمولاً براي توربين هاي برقي استفاده مي شود و بخار خشك نيز گفته مي شود.

Condensate: مايعي كه از سنگ شدن و تركم فاز گازي حاصل مي شود معمولاً آب حاصله از ميعان بخار آب در فرآيند بخار گفته مي شود.

Back side : بخش عقب – بخش محركة ماشين كاغذ

Brightness : براقيت، سفيدي، روشني- قابليت نور از خمير يا كاغذ، اندازه گيري شده در شرايط استاندارد كه براي نشان دادن درجة سفيدي به كار مي رود.

Slitter: برنده- كارد چرخاني كه براي بريدن ورقه هاي كاغذ در اندازه هاي مشخص با لبه زني كاغذ به كار مي رود.

Break: پارگي- پاره شدن كامل نوار كاغذ يا مقوا در ضمن توليد يا در ضمن عمليات بعدي (مثلاً چاپ).

Dry End : پايانة خشك- بخشي از ماشين كاغذ كه در آن كاغذ خشك شده غلتك مي خورد و جمع مي شود.

Wet End : پايانة مرطوب- بخشي از ماشين كاغذ كه بين سرجعبه و پايانة خشك قرار دارد.

Dimensional Stability : پايداري ابعادي- توانايي يك ورقه در حفظ ابعاد خود تحت شرايط و تنشهاي توليد و تغييرات رطوبت.

PH : پتانسيل يون هيدروژن- معياري از غلظت يون هيدروژن و ميزان اسيدي بودن يا قليايي بودن يك محلول در مقياسي از صفر تا 14. نقطة خنثي، 0 و 7 است. از 0 و 7 تا صفر قدرت اسيدي و از 0 و 7 تا 14 قدرت بازي بيشتر مي شود.

Cooking: پخت- پختن مواد خام ليفي يا مواد شميايي در دما و فشار مناسب براي توليد خمير به منظور كاغذ سازي.

Hard Cook : پخت سخت- عموماً به موردي در پختهاي كرافت و سولفيت گفته مي شود كه پخت كامل نشده و در نتيجه بازده بالاست.

Soft Cook: پخت نرم- پخت بيش از حد در فرآيندهاي سولفيت و كرافت كه نتيجة آن بازده كمتر است اما خمير حاصل آسانتر رنگبري مي شود.

Bulk : پر حجمي – نسبت ضخامت به وزن پاية كاغذ يك ورقه چگال و فشرده حجم كمتري دارد.

Tailing : مواد پس زده شده از عمليات غربال ضعيف.

Polymer : پليمر- تركيب شيميايي متشكل از واحدهاي ساختاري تكرار شونده.

Pentose: پنتوز- قند ساده يا مونوساكاريد كه در مولكول خود پنج اتم كربن دارد.

Clothing: به طوري كه تسمه ها، توريها، و پارچه هايي كه در ماشين كاغذ بكار مي رود.

Pyrolysis : تجزيه مواد شيميايي براثر گرما.

Front side: قسمت جلويي و پيش برنده ماشين كاغذ.

Curl: تاب دار شدن – تمايل به خود به خودي كاغذ به خميري شدن يا تابدار شدن در يك جهت معين.

Permeability: ميزان تراوش يا عبور يك سيال (گاز مايع) از كاغذ يا پارچه علت آن ممكن است اختلاف فشار بر نيروهاي موئينه باشد.

Damped: تغييراتي كه از نظر بزرگي سير نزولي دارند

Bucking: اره كردن درختان قطع شده و تبديل آنها به قطعه كوتاه تر

Turbine: توربين- وسيلة چرخاني كه در آن براثر نيروهاي يك جريان پر سرعت از بخار يا گاز برخورد كننده به تيغه هاي شعاعي متوالي انرژي گرمايي به انرژي مكانيكي تبديل مي كند.

Back-Pressure Turbine: توربين بخار بخار خروجي آن متراكم نمي كند بلكه يك فرآيند صنعتي ديگر انتقال داده مصرف مي كنند.

Doctor: تيغه هاي نازك فلزي در تماس با يك استوانه درتمام طول آن تا آن را از انواع مواداز قبيل كاغذ، خمير، مواد آهار دهنده، و كثافات و غيره… پاك كند.

Register: ثبت

Flashing: به جوش آمدن سرد شدن خود به خودي يك مايع در اثر كاهش فشار تا زير فشار بخار مايع.

Grain: جهت آرايش طولي الياف

Machine Direction: جهت ماشين، جهت حركت ماشين كاغذ به جلو. جهت ديگر جهت خلاف ماشين.

Cross- Direction : جهتي كه با جهت حركت ماشين كاغذ زاويه ˚90 دارد

Hard wood: پهن برگان- چوب حاصله از نهاداگان كه پهن برگان هستند در مناطق معتدل و گرم مي رويند در مقايسه با سوزن برگان الياف پهن و كوتاه تر است.

Cockle: چين خوردگي- يك نقطه چروكيده روي ورقه كاغذ كه براثر هم كشيدگي موضعي در ضمن خشك كردن پيش مي آيد .

Conditioning: حالت دهي، بهسازي

Rope Carrier: حامل طناب – روش اصلي براي كشيدن كاغذ در بخش خشك كن ماشين كاغذ دو طناب يا شيارهايي جلويي استوانه هاي خشك كن قرار دارد اين كار را انجام مي دهد.

Ash: خاكستر

Crushing: خرد شدن- براثر اعمال شدن بار اضافي بر كاغذ در مرحله اوليه پرس و پيش از آبگيري كافي از ورقه بوجود مي آيد.

Chop: خرد چوب ريش ريش شده

Oven Dry: خشك كن اجاق- يعني بدون رطوبت

Air Dry: خشك هوايي- براي هر دو نمونه خميريا كاغذ كه مقدار رطوبت آن معمولاً 5 تا 9 درصد تعادل با شرايط جوي اطراف است. در صنعت رطوبت هاي خميرهاي خشك شده با هوا حدوداً 10 درصد فرض مي شود.

Wood-Free: خمير بي چوبي- خمير عاري از روش مكانيكي

Accept: خمير پذيرفته شده

Alkaline Pulping: خميرسازي قليايي

Market Pulp: خمير فروشي

Brown Stock: خمير قهوه اي

Stock: خمير آماده

Stuff: خمير روان يا خمير رقيقي كه مي توان آن را به هدباكس پمپ كرد.

[DP] Degree Of Polymerization درجه پليمر شدن

Deciduous Trees: درختان پهن برگ كه در زمستان برگ ريزي دارند مانند توس و راش

Gloss : درخشش، جلا

Dregs: دردها: جامدات نشستني شامل رسوبات گرفته شده از مايع سبز نيز گفته مي شود.

Bone Dry: درون خشك

Classifier:دسته بندي كننده

Blow: دمش – تخليه خمير از دايجستر براثر فشار

Slurry: دوغاب

Slush: دوغاب خمير پر آب

Humidity: رطوبت

Hygroscopic: رطوبت گير

Bleaching: رنگبري يا سفيد كننده- زودن رنگ خمير به طور شميايي براي تهيه خمير سفيد

Bleach ability: رنگپزي

Loading: رنگدانه افزودني- رنگدانه هاي نرم و سفيد در صنعت كاغذ به عنوان افزودني براي بهبود ماتي و نرمي كاغذ استفاده مي شود.

Chromophor: رنگساز

Felt Side, Top Side: رويه بالايي

Wire Side: رويه پاييني- آن سوي نوار كاغذيي كه در ابتدا در تماس با توري يا پارچه شكل گيري كاغذ بوده است.

Creping: ريز كنگره اي شدن

Shives: ريز چوبها

Alum: زاج سفيد (آلوم) – انواع سولفات آلومنيوم آب دار

Beater: خميركوب

Turbine Generator: ژنراتور توربين

Journal: سرمحور- محور حامي استوانه اي كه در يك ياتاقان مي چرخد

Specific Surface: سطح ويژه

Pallet: تخته بسته بندي

Skid: سكوي كاغذ گذاري

Cellulose: سلولز

Grits: سنگريزه ها

Softt Woods: سوزني برگان

Number Permanganate : (كاپا)–عدد پرمنگنات آزمايش شيميايي خاص كه براي تعيين ليگنيني زدايي روي خمير انجام مي شود.

Nip گرفتن: عملي ايست كه دو تا رول به حد هم مماس مي كند تا فشار عقب و جلو را يكسان كنند.

كاربرد – پرسها ماشين – كلندر و سايز پرس عمل Nip گيري انجام مي شود كاغذي به اندازه عرض ماشين كاغذ 50 ×50/4 سانتيمتر را با كاربن مي چسباند و روي آن دوباره به همان اندازه كاغذ مي چسبانند در لاي رول قرار مي دهند فشار مورد نظر را مي يابند.

پلاك كرده: اگر هر مايع سيالي از يك اين حركت مي كند اگر چيزي بر حركت مايع سيال ممانت ايجاد كند پلاك گويند.

جام اگر رولي بلبرينگ خرده كرده و از حركت باز ايستاده اصطلاحاً جام مي گويند.

اورلود ever loud: اگر پمپ اي سر بيشه اندازه آمپر بكشد نوسان آمپر داشته باشد پمپ خاموش شود اورلود گويند مثل و كيوم خشك كنها.

موارد نكات ايمني در ماشين كاغذ:

1- پوشيدن كفش ايمني ضد چربي باشد از سرخوردن جلوگيري كند.

2-از پوشيدن لباسهاي گشاد و آستين بلند پرهيز كنيم

3-هر موقعي طناب بر اثر كهنه شدن پاره شد هيچ موقع دست نزنيد احتمال دارد دست پاها را بگيرد خطرات جاني به بار آيد.

4-هيچ موقع در زماني كه كاغذ barek شد داخل سيلندر سيخ را وارد نكنيم احتمال دارد بكشد داخل خطرات مالي و جاني بروز دهد صبر كنيد سيلندرها متوقف شوند.

5-مواظب دست و انگشتان خود باشيم دست خود را به نزديك داكترها كه بلند كرديم نبريم.

6-هيچ موقع اجسام تيز مثل كاتر و چاقو را كه غلاف نشده را به جيب خود قرار ندهيم.

7-حد امكان بر رد كردن كاغذ از كلندر با هوا استفاده كنيد با دقت ،حوصله بيشتري به خرج دهيد كاغذ را با دست به كلندر فشار ندهيد احتمال دارد انگشتان را گاز بزند.

8- در زماني كه ماشين درحال كار است هيچ موقع به راهرو زير ماشين نرويد.

9- اگر پشت ماشين مي خواهيد برويد حتماً به دوستان خود اطلاع دهيد.

10- براي تميز كردن كاور سايز پرس در حال روشن هيچ موقع دست داخل كاور نكنيد.

11- محيط خود را تميز نگاه داريد در هنگام سوار كردن كاغذ به زمين نخوريد

12- اطراف سايز پرس را تميز و عاري از نشاسته كنيد و سُر نخوريد.

13- هيچ موقع زير اشيايي كه احتمال سقوط دارد قرار نگيريد. مثل جرثقيل يا كرن احتمال دارد روغن خالي كنيد و خطر جاني به بار آورد.

14- هيچ موقع در روي فلت استراحت نكنيد احتمال دارد اتصال برقي پيدا كند سيلندر به حركت در آيد مشكلات جاني به بار آيد.

15- هميشه خونسردي خود را حفظ كنيد با صبر و حوصله كار كنيد احتمال حواس پرتي باعث سقوط به داخل چيست هاي شوتر و ريل پالپر مي شود.

16- براي كشيدن استراكچر طنابها از دوستان خود كمك گيريد تا به مشكلات ستون فقرات دچار نشويد.

17- مواظب باشيد در هنگامي وايندار ريلها كاغذ برش داده شد را از سكو پرتاب مي كند جلو آنها قرار نگيريد.

18- هميشه گوش به زنگ باشيد ترسيمي از خطرات ناشي را در نظر داشته باشيد.

19- موقعي كه براي تميز كردن فلت رولها از كاغذ، زير ماشين رفتيد مواظب باشيد سقوط نكنيد.

20- اول ايمني بعد كار.

[/fsn_text][/fsn_column][/fsn_row]